Étude de cas : L'impact des performances insuffisantes

C'est une vérité universelle que même les systèmes les mieux conçus et installés peuvent sous-performer si leurs performances réelles ne correspondent pas aux revendications des fabricants. Les produits qui sous-performent peuvent :

- Être non conformes aux réglementations

- Utiliser plus d'énergie

- Augmenter l'empreinte carbone

- Engendrer des coûts de fonctionnement élevés

- Ne pas répondre aux exigences des utilisateurs finaux

- Être plus sujets aux pannes et dysfonctionnements

- Affecter d'autres parties du système

- Entraîner des pénalités, des litiges et une atteinte à la réputation.

Même une légère sous-performance peut avoir un impact important sur le cycle de vie du produit. Cette étude de cas, réalisée par le fabricant certifié BAC, explique l'impact d'une tour de refroidissement sous-performante sur l'ensemble du système HVAC.

Le projet

Une nouvelle tour de refroidissement est nécessaire pour une application HVAC industrielle, fonctionnant toute l'année, avec une variation de charge de 100% en été à 80% en hiver. La tour de refroidissement pour cette application serait sélectionnée pour une condition estivale afin de refroidir 52 l/s d'eau de 32°C à 27°C à une température de bulbe humide d'entrée de 21°C. La capacité de refroidissement à rejeter serait de 1 090 kW.

Les tours de refroidissement

Le décideur a le choix entre deux tours de refroidissement. Le Modèle A est une tour de refroidissement certifiée, avec des données de performance vérifiées indépendamment. Le Modèle B n'est pas certifié. Ses données n'ont pas été vérifiées et, à l'insu du spécificateur, ses performances réelles sont de 80% du service requis si l'on utilise les conditions spécifiées. Par conséquent, le Modèle B fournit de l'eau 1,2°C plus chaude que prévu et l'installation sera pénalisée toute l'année par la température plus élevée de l'eau de distribution. Par exemple, il faudra un bulbe humide de 19,3°C pour fournir les températures d'eau requises de 32°C / 27°C.

| Modèle A (certifié) | Modèle B (non certifié) | |

| Capacité de refroidissement (Déclarée) | 1,090kW (310 TR) | 1,090kW (310 TR) |

| Condition estivale | 52 l/s (824 gpm) à 32°C (89,6°F) -> 27°C (80,6°F) | 52 l/s (824 gpm) à 32°C (89,6°F) -> 27°C (80,6°F) |

| Bulbe humide d'entrée | 21°C (69.8 °F) | 19.3°C (66.7 °F) |

| Dimensions | 3,6 m (L) x 2,4 m (l) x 3,5 m (H) | 3,6 m (L) x 2,4 m (l) x 3,5 m (H) |

| Ventilateur installé | 15kW (20hp), Puissance absorbée = 14.2kW | 11kW (15hp), Puissance absorbée = 10kW |

| Puissance sonore | 99 dBA | 96 dBA |

| Variateur de fréquence | Facteur de concentration = 2.5 | Facteur de concentration = 2.5 |

Le Modèle B est disponible à un prix légèrement inférieur (environ 10-15% moins cher). Notez que le client ne peut pas savoir que le Modèle B sous-performera en se basant sur les données dimensionnelles et les valeurs de puissance et de son du ventilateur.

Performances dans les conditions de conception

Le Modèle A fonctionnera conformément aux conditions de conception spécifiées. Le Modèle B devra fonctionner légèrement en dehors des conditions de conception pour atteindre la capacité de refroidissement de 1 090 kW. L'impact de la sous-performance du Modèle B affectera l'ensemble du système, car :

- Le refroidisseur installé ne s'arrêtera pas complètement en raison d'une pression excessive ; en raison de l'eau 1,2°C plus chaude, le refroidisseur se déchargera et sa capacité en souffrira, mais il ne tombera pas en panne. Le résultat final sera une perte de confort ou, dans le cas des applications industrielles, un ralentissement du processus de production.

- Dans les climats typiques d'Europe centrale, il y aura moins de 100 heures où la température de bulbe humide sera supérieure à 19,3°C réparties sur quelques jours d'été.

La sous-performance peut sembler légère. En fait, il peut y avoir plusieurs années de mauvais étés où les conditions de température de l'eau de conception ne sont jamais dépassées. Alors pourquoi est-ce un gros problème ? La réponse ne peut être trouvée que si nous examinons l'impact économique annuel. En comparant les Modèles A et B, nous voyons que la consommation électrique du ventilateur pour le Modèle A sera de 27 770 kWh et pour le Modèle B de seulement 25 400 kWh, en raison du moteur de ventilateur plus petit. Cependant, regardez l'énergie électrique nécessaire pour le refroidisseur : pour le Modèle A, nous avons besoin de 1 114 360 kWh, mais pour le Modèle B, la consommation du refroidisseur passe à 1 178 700 kWh, soit presque 6% de plus. Si nous additionnons donc les kWh du refroidisseur et du ventilateur, le Modèle B nécessite encore 5% d'énergie électrique en plus sur une base annuelle.

Exemple de coûts supplémentaires de fonctionnement pour une tour de refroidissement non certifiée + Refroidisseur = +12 394 €/an à un modeste 0,20 €/kWh :

| Tour de refroidissement + refroidisseur (kWh) | Total (kWh & €) | Différence (kWh & €) | |

| Modèle A | kWh du ventilateur = 27770 kWh + Puissance du refroidisseur = 1 114 360 kWh | 1,142130 kWh 228,426 € |

0 0 |

| Modèle B | kWh du ventilateur = 25400 kWh + puissance du refroidisseur = 1 178 700 kWh | 1,204100 kWh 240,820 € |

+ 61970 kWh 12,394 € |

Notez que les prix de l'énergie ont fluctué énormément ces dernières années. Le taux de kWh en hausse, à son pic en janvier 2023, aurait vu un taux de 0,50 €/kWh = +30 985 €/an !

Mais ce n'est pas tout. En plus des coûts électriques, il y a une consommation d'eau plus élevée pour le Modèle B car le refroidisseur doit travailler plus dur, donc plus d'énergie gaspillée doit être dissipée et plus d'eau s'évaporera. Dans notre exemple, le Modèle B consommera annuellement 500 m³ d'eau de plus. Si nous prenons le coût très modeste de l'approvisionnement en eau, des eaux usées et des produits chimiques (3,61 €/m³), cela ajoute encore 1 805 € par an.

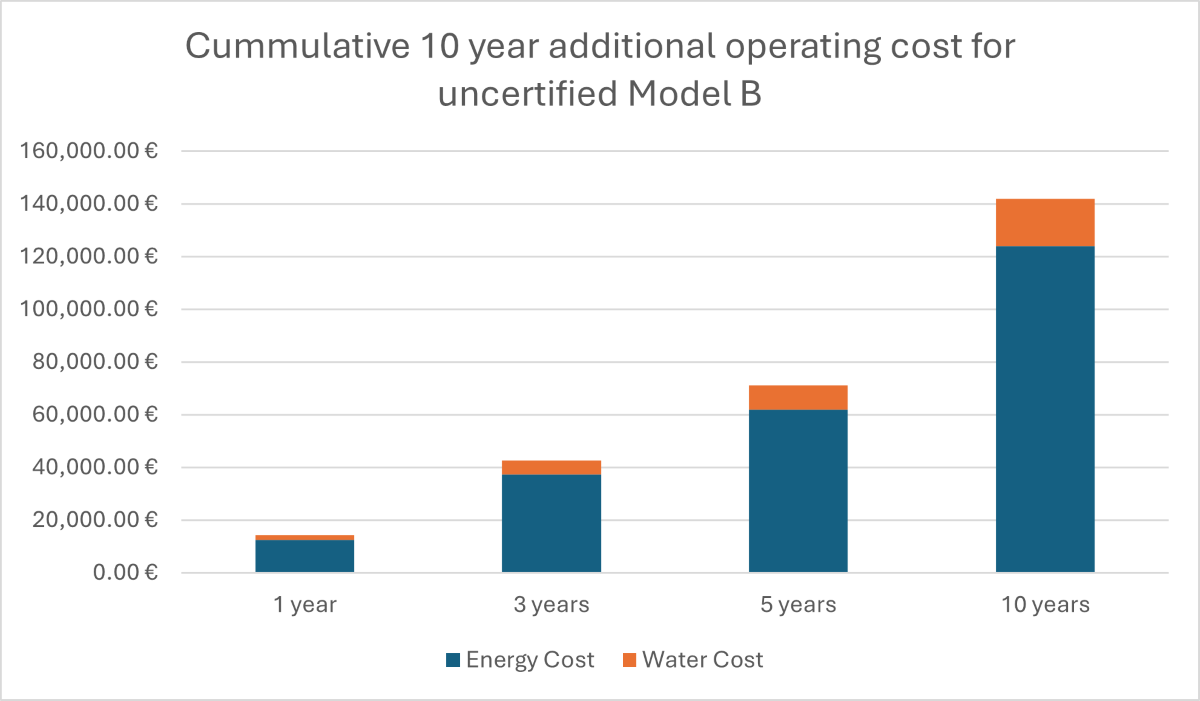

Conclusion : coûts globaux

Le coût d'exploitation annuel supplémentaire total pour l'eau et l'électricité pour le système avec le Modèle B est de 14 199 €. Cela représente environ la moitié du coût initial de la nouvelle tour de refroidissement et montre que le faible avantage de prix d'installation est une fausse économie. À long terme, le Modèle A offre une solution plus efficace, fiable et économique.

Coûts supplémentaires pour une tour de refroidissement non certifiée

Les tests de performance thermique certifiés garantissent les performances et éliminent les risques et les approximations pour obtenir des économies de système.

Trouver des produits certifiés

Eurovent Certification offre un accès gratuit 24h/24 et 7j/7 à des données de performance transparentes et précises via son répertoire de produits certifiés en ligne. Que vous envisagiez un produit nouveau sur le marché, une marque que vous n'avez jamais utilisée auparavant, ou que vous souhaitiez vérifier les références de votre choix habituel, vous pouvez utiliser les données certifiées pour comparer les produits en toute confiance et prendre des décisions éclairées.

Recherchez des produits HVAC et de réfrigération par famille de produits, type, marque, nom de modèle ou numéro de certificat. Si un produit n'est pas répertorié, il n'est pas certifié.

Effectuez une recherche dans le répertoire des produits certifiés dès maintenant