CO2: ¿El salvador de la sostenibilidad?

A medida que el mundo lucha contra el cambio climático, los refrigerantes con bajo Potencial de Calentamiento Global (GWP) están allanando el camino hacia sistemas más ecológicos. Los refrigerantes naturales como el dióxido de carbono (CO2 / R-744) se consideran la solución a los objetivos de descarbonización de la industria de la refrigeración. Si bien las credenciales ecológicas del CO2 son innegables, ¿un cambio a R-744 reducirá instantáneamente la huella de carbono, o se necesita más para alcanzar los objetivos ambientales? Este artículo explora los diferentes factores que afectan la sostenibilidad de los sistemas de refrigeración y explica por qué el CO2 por sí solo no es una solución mágica para alcanzar el neto cero.

Los beneficios del CO2 como refrigerante ecológico

Para ser claros, hay muchas razones por las que R-744 es un excelente sustituto de los refrigerantes sintéticos.

1) Impacto ambiental

El CO2 tiene un Potencial de Calentamiento Global de 1 y un Potencial de Agotamiento del Ozono de 0. Al cambiar a CO2, la industria puede mitigar las emisiones directas de gases de efecto invernadero y reducir significativamente el impacto climático de las fugas y la eliminación inadecuada.

2) CO2 es de origen natural y está fácilmente disponible en el medio ambiente

A diferencia de los refrigerantes sintéticos, el CO2 se puede obtener sin causar una gran alteración ambiental.

3) Diversas aplicaciones eficientes en energía

Cuando se utiliza en las aplicaciones adecuadas, los sistemas de refrigeración con CO2 (especialmente los sistemas transcríticos) son conocidos por su eficiencia energética. Son ideales para la refrigeración comercial y bombas de calor en climas fríos, y las ganancias de eficiencia contribuyen a la descarbonización al reducir el consumo total de energía.

4) Seguridad

El CO2 no es inflamable, no es explosivo y no es tóxico, lo que es un factor clave en términos de seguridad.

5) Bajo volumen de masa

El CO2 tiene un bajo volumen de masa, lo que permite la instalación de equipos compactos y su uso en pequeñas cantidades.

6) No corrosivo

El CO2 es compatible con todos los materiales porque no es corrosivo.

Limitaciones del CO2 como refrigerante ecológico

En muchas aplicaciones, el CO2 es una opción verdaderamente sostenible. Sin embargo, hay limitaciones al depender únicamente de R-744 para alcanzar los objetivos de descarbonización.

1) Desafíos en las pruebas de productos

Todos los actores de la industria necesitan datos confiables y precisos sobre el rendimiento de los productos para especificar, comprar, diseñar, instalar, mantener y operar los sistemas de refrigeración. Sin embargo, las pruebas necesarias para obtener estos datos en equipos de refrigeración con CO2 son complejas y hay una amplia gama de variables que afectan el rendimiento.

Por ejemplo, existen cientos de métodos diferentes para mejorar el rendimiento de los intercambiadores de calor:

- La geometría del intercambiador de calor, los materiales, el ángulo de las aletas y el tipo tienen un impacto considerable en el coeficiente de transferencia de calor, incluso cuando se utiliza la misma área final de intercambio.

- Al comparar dos intercambiadores de calor con el mismo tipo, geometría y tecnología, es posible que uno de ellos tenga un rendimiento significativamente mejor.

- Los aditivos para refrigerantes (nanofluidos, nanopartículas dispersas en refrigerantes o lubricantes) también pueden mejorar el coeficiente de transferencia de calor según el tipo de intercambiador de calor.

- El CO2 tiene propiedades únicas, lo que requiere un proceso de prueba especial y factores de corrección para obtener resultados precisos.

Cuando los fabricantes proporcionan sus propios datos de rendimiento, las variaciones en las instalaciones de prueba, la calibración del equipo de prueba, los procesos y los procedimientos añaden complicaciones adicionales. Los datos que no han sido verificados de manera independiente pueden presentar discrepancias entre el rendimiento esperado y el declarado. Por lo tanto, los responsables de la toma de decisiones no siempre pueden determinar, basándose solo en los datos declarados, si un producto funcionará como se espera.

2) Bajo rendimiento

Los productos especificados con datos incorrectos pueden:

- Usar más energía e incurrir en costos operativos mucho más altos

- Crear una mayor huella de carbono

- Afectar negativamente el rendimiento y el consumo de energía de otras partes del sistema

- No cumplir con las normativas

- No cumplir con los requisitos del usuario final

- Ser más propensos a fallas y averías

- Resultar en quejas, sanciones y litigios

- Conducir a daños reputacionales

Además, cualquier ahorro de costos por instalar un producto más barato puede verse anulado por los costos energéticos adicionales continuos.

3) Desafíos en el diseño del sistema

Los sistemas de CO2 a menudo requieren presiones más altas para funcionar de manera efectiva, lo que lleva a diseños más complejos, a veces con una mayor demanda de energía y costos operativos. La necesidad de materiales y componentes especializados que puedan manejar altas presiones también eleva la inversión inicial para instalar sistemas de CO2, lo que hace que el costo sea un problema mayor.

4) El CO2 no es una solución universal

El R-744 no es un refrigerante ideal para todos los climas o aplicaciones. En climas cálidos, los sistemas de CO2 pueden tener una menor eficiencia energética, lo que resulta en un mayor consumo de energía para mantener los niveles de refrigeración deseados. Esto reduce el beneficio ambiental neto y subraya la necesidad de considerar los factores regionales al elegir refrigerantes.

Reducción de la huella de carbono

Para lograr reducciones sustanciales en las emisiones de carbono, cambiar únicamente los refrigerantes es insuficiente; también se debe priorizar la eficiencia energética. Pero, con el riesgo de datos inexactos sobre el rendimiento de los productos, ¿cómo pueden los responsables de la toma de decisiones identificar productos verdaderamente eficientes en energía y obtener información crítica sobre su rendimiento en su región?

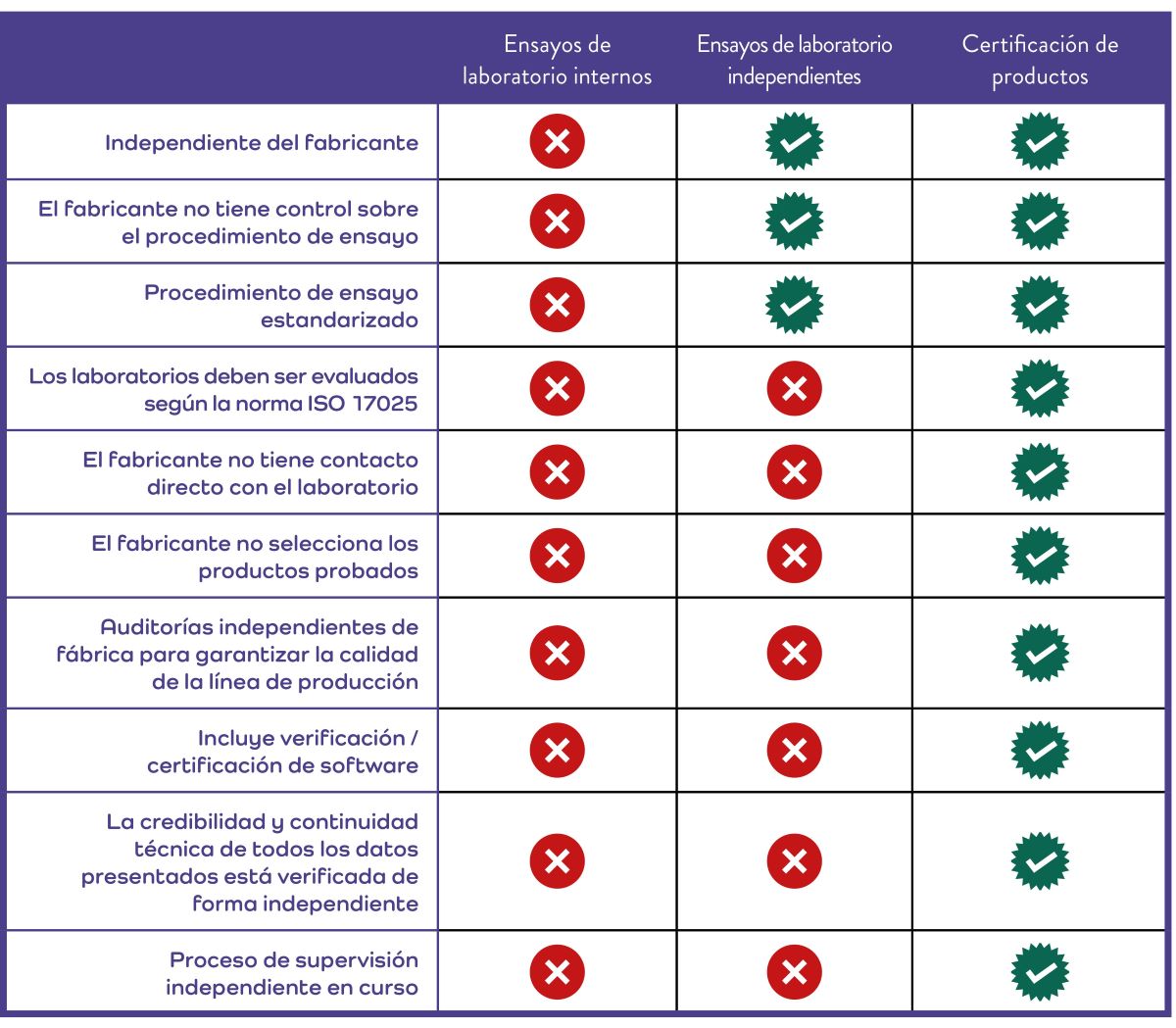

Afortunadamente, muchos fabricantes utilizan laboratorios independientes para validar sus datos. El uso de laboratorios independientes reduce significativamente los sesgos en las pruebas. Además, estos laboratorios suelen estar a la vanguardia de las pruebas de productos, utilizando las últimas tecnologías y metodologías para calcular el rendimiento real. Algunos fabricantes incluso van más allá certificando sus productos.

La certificación incluye pruebas de laboratorio independientes y añade niveles adicionales de evaluación, como auditorías de fábrica y verificaciones de software. Los productos también se someten a un proceso de vigilancia para garantizar que continúan cumpliendo con los datos declarados. La certificación ofrece un proceso de evaluación riguroso y exhaustivo. Por ejemplo, el programa Eurovent Certified Performance para intercambiadores de calor prueba el rendimiento de los productos en nueve regiones diferentes, para que los responsables de la toma de decisiones puedan confiar en el rendimiento en el clima requerido.

La certificación también elimina el contacto directo entre el fabricante y el laboratorio, ofreciendo verdadera imparcialidad. Por lo tanto, la certificación se utiliza a menudo como un indicador de productos de alto rendimiento, con el beneficio adicional de que cualquier persona puede acceder a los datos certificados para seleccionar y comparar productos de manera objetiva.

La industria de la refrigeración debe adoptar estrategias de diseño holísticas, más allá de la elección del refrigerante y la eficiencia energética. Esto incluye diseñar edificios e infraestructuras que reduzcan la demanda general de refrigeración mediante técnicas de refrigeración pasiva, recuperación de calor residual y utilización del calor. Las redes inteligentes y las tecnologías del Internet de las Cosas (IoT) también pueden optimizar el rendimiento de los sistemas de refrigeración, asegurando que solo operen cuando sea necesario y minimizando el desperdicio de energía.

Lo más importante es que el costo de compra no debe ser la única prioridad. Si bien es cierto que la inversión inicial para instalar sistemas de CO2 puede ser mayor que los sistemas de HFC, los responsables de la toma de decisiones deben considerar el ciclo de vida del sistema. El rendimiento energético tendrá un mayor impacto en la eficiencia del sistema, la huella de carbono y los costos operativos a largo plazo, lo que a menudo convierte un precio de compra más bajo en una falsa economía.

Conclusión

La adopción del CO2 como refrigerante es sin duda un paso positivo hacia la descarbonización, ofreciendo reducciones significativas en las emisiones directas gracias a su bajo GWP y ODP, junto con su abundancia natural. Sin embargo, el CO2 no es una solución mágica. Los sistemas deben ser considerados de manera integral y no solo en términos de costo de compra. El rendimiento energético es vital, al igual que seleccionar el refrigerante adecuado para el clima y la aplicación.

Cambiar solo los refrigerantes no es suficiente para lograr reducciones profundas en las emisiones de carbono; el rendimiento energético también juega un papel igual de importante. Al combinar estos esfuerzos, la industria de la refrigeración y la climatización puede avanzar de manera significativa hacia la reducción de la huella de carbono, apoyando los esfuerzos globales de descarbonización de manera más efectiva y duradera.

Explore todas las cuestiones en nuestro libro blanco Broken Trust: La eficiencia energética y la industria de la refrigeración. El informe, que profundiza en nuevos estudios que revelan una diferencia potencial del 31% entre el rendimiento declarado y el esperado de un producto, explica la importancia de disponer de datos fiables y el impacto de las discrepancias en los agentes del sector.

Descubra las principales conclusiones de los últimos estudios sobre intercambiadores de calor de CO2 y, lo que es más importante, las soluciones y recomendaciones para garantizar la correspondencia entre el rendimiento declarado y el esperado de un producto instalado.

Descárguelo ahora