Fallstudie: Die Auswirkungen einer unzureichenden Leistung

Es ist eine allgemeingültige Wahrheit, dass selbst die am besten konzipierten und installierten Systeme eine zu geringe Leistung erbringen, wenn die tatsächliche Produktleistung nicht den Herstellerangaben entspricht. Das ist ein ernsthaftes Problem, denn Produkte mit unzureichender Leistung können:

- Die Vorschriften nicht einhalten

- Mehr Energie verbrauchen

- Einen größeren Kohlenstoff-Fußabdruck verursachen

- Hohe Betriebskosten verursachen

- Die Anforderungen der Endnutzer nicht erfüllen

- Sie sind anfälliger für Störungen und Ausfälle

- Auswirkungen auf andere Teile des Systems

- Bußgelder, Rechtsstreitigkeiten und Rufschädigung zur Folge haben.

Entscheidend ist, dass selbst eine geringfügige Minderleistung große Auswirkungen auf den Lebenszyklus des Produkts haben kann. Die folgende Fallstudie des zertifizierten Herstellers BAC erläutert die Auswirkungen eines Kühlturms mit unzureichender Leistung auf das gesamte HLK-System.

Das Projekt

Ein neuer Kühlturm wird für den Einsatz in einer industriellen HVAC-Anwendung benötigt, die das ganze Jahr über in Betrieb ist und deren Last zwischen 100 % im Sommer und 80 % im Winter schwankt. Der Kühlturm für diese Anwendung würde für einen Sommerbetrieb ausgewählt, um 52 l/s Wasser von 32°C auf 27°C bei einer Feuchtkugeltemperatur von 21°C zu kühlen. Die abzuführende Kühlleistung würde 1.090 kW betragen.

Die Kühltürme

Der Entscheidungsträger hat die Wahl zwischen zwei Kühltürmen. Modell A ist ein zertifizierter Kühlturm, dessen Leistungsdaten von unabhängiger Seite überprüft wurden. Modell B ist nicht zertifiziert. Seine Daten wurden nicht überprüft, und ohne Wissen des Planers beträgt seine tatsächliche Leistung 80 % der geforderten Leistung unter den angegebenen Bedingungen. Bei Modell B ist das Vorlaufwasser also 1,2 °C wärmer als vorgesehen, und die Anlage wird das ganze Jahr über durch die höhere Vorlaufwassertemperatur benachteiligt. Es wird zum Beispiel eine Feuchtkugeltemperatur von 19,3°C benötigt, um die geforderten Wassertemperaturen von 32°C / 27°C zu erreichen.

| Modell A (zertifiziert) | Modell B (nicht zertifiziert) | |

| Kühlleistung (deklariert) | 1,090kW (310TR) | 1,090kW (310TR) |

| Wasserbedingungen im Sommer | 52 l/s (824gpm) bei 32°C (89.6°F) bis 27°C (80.6°F) | 52 l/s (824gpm) bei 32°C (89.6°F) bis 27°C (80.6°F) |

| Eintritt Feuchtkugel | 21°C (69.8 °F) | 19.3°C (66.7 °F) |

| Größe | 3.6m (11ft-10’) (L) 2.4m (7ft-10’) (W) 3.5m (11ft-6’) (H) |

3.6m (11ft-10’) (L) 2.4m (7ft-10’) (W) 3.5m (11ft-6’) (H) |

| Installiertes Gebläse | 15kW (20hp), absorbierte Leistung = 14.2kW | 11kW (15hp), absorbierte Leistung = 10kW |

| Schallleistung | 99 dBA | 96 dBA |

| Antrieb mit variabler Frequenz und Konzentrationsfaktor | 2.5 | 2.5 |

Modell B ist zu einem etwas niedrigeren Preis erhältlich (ca. 10-15% billiger). Es ist zu beachten, dass der Kunde nicht erkennen kann, dass das Modell B aufgrund der Maßangaben und der Nennwerte für die Ventilatorleistung und den Schallpegel schlechter abschneidet.

Leistung unter Auslegungsbedingungen

Modell A wird unter den angegebenen Auslegungsbedingungen wie erwartet funktionieren. Modell B wird etwas außerhalb der Auslegungsbedingungen arbeiten müssen, um die 1.090 kW Kühlleistung zu erreichen. Die Auswirkungen der unzureichenden Leistung von Modell B werden sich auf das gesamte System auswirken, denn:

- Die installierte Kältemaschine wird aufgrund des zu hohen Drucks nicht vollständig ausfallen; aufgrund des 1,2°C wärmeren Wassers wird die Kältemaschine entlastet und die Kapazität wird leiden, aber sie wird nicht ausfallen. Das Endergebnis wird ein gewisser Komfortverlust sein, oder im Falle industrieller Anwendungen wird es zu einer Verlangsamung des Produktionsprozesses kommen.

- In typischen mitteleuropäischen Klimazonen gibt es weniger als 100 Stunden, in denen die Feuchtkugeltemperatur über 19,3°C liegt, verteilt über einige Sommertage.

Die Minderleistung mag gering erscheinen. Tatsächlich kann es mehrere Jahre mit schlechten Sommern geben, in denen die Auslegungswassertemperatur nie überschritten wird. Warum also ist es ein großes Problem? Die Antwort kann nur gefunden werden, wenn wir die jährlichen wirtschaftlichen Auswirkungen betrachten. Vergleicht man Modell A und Modell B, so stellt man fest, dass der kWh-Bedarf des Ventilators bei Modell A 27770 kWh beträgt, während er bei Modell B aufgrund des kleineren Ventilatormotors nur 25400 kWh beträgt. Betrachten wir jedoch die für die Kältemaschine benötigte elektrische Energie: Für das Modell A benötigen wir 1.114.360 kWh, aber für das Modell B steigt der Kältemaschinenbedarf auf 1.178.700 kWh, was fast 6 % mehr ist. Wenn wir also die kWh für die Kältemaschine und den Ventilator addieren, benötigt Modell B auf Jahresbasis immer noch 5 % mehr elektrische Energie.

Beispiel für zusätzliche Betriebskosten für einen nicht zertifizierten Kühlturm + Kältemaschine = +12.394 €/Jahr bei bescheidenen 0,20 €/kWh:

| Kühlturm + Kältemaschine (kWh) | Gesamt (kWh & €) | Differenz (kWh & €) | |

| Modell A | Ventilator kWh = 27770 kWh + Leistung der Kältemaschine = 1.114.360 kWh | 1,142130 kWh €228,426 |

0 0 |

| Modell B | Ventilator kWh = 25400 kWh + Kältemaschinenleistung = 1.178.700 kWh | 1,204100 kWh €240,820 |

+ 61970 kWh €12,394 |

Beachten Sie, dass die Energiepreise in den letzten Jahren stark geschwankt haben. Bei der Erhöhung des kWh-Tarifs, die im Januar 2023 ihren Höhepunkt erreichte, hätte der Tarif bei 0,50 €/kWh = +30.985 €/Jahr gelegen!

Aber das ist noch nicht alles. Zu den Stromkosten kommt bei Modell B noch ein höherer Wasserverbrauch hinzu, weil die Kältemaschine mehr arbeiten muss, also mehr Energie abgeführt werden muss und mehr Wasser verdunstet. In unserem Beispiel verbraucht Modell B pro Jahr 500 m³ Wasser mehr. Wenn wir die sehr bescheidenen Kosten für Wasserversorgung, Abwasser und Chemikalien (3,61 €/m³) berücksichtigen, kommen weitere 1.805 € pro Jahr hinzu.

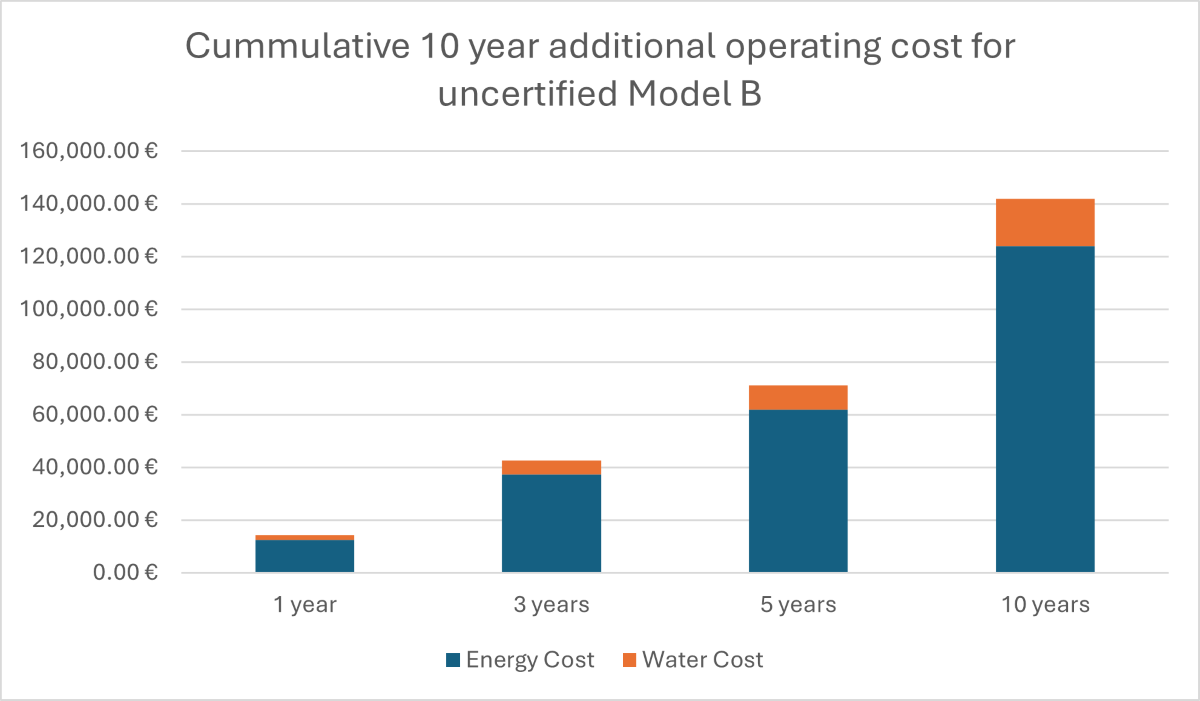

Fazit: Gesamtkosten

Die zusätzlichen jährlichen Betriebskosten für Wasser und Strom belaufen sich für das System mit Modell B auf insgesamt 14.199 €. Das ist etwa die Hälfte der Anfangskosten des neuen Kühlturms und zeigt, dass der geringe Preisvorteil bei der Installation eine falsche Wirtschaftlichkeit ist. Langfristig ist Modell A die energieeffizientere, effektivere, zuverlässigere und kostengünstigere Wahl.

Zertifizierte thermische Leistungstests garantieren die Leistung und beseitigen sowohl das Risiko als auch das Rätselraten über die Wirtschaftlichkeit des Systems.

Zertifizierte Produkte finden

Eurovent Certification bietet über sein Online-Verzeichnis zertifizierter Produkte rund um die Uhr kostenlosen Zugang zu transparenten, genauen und allgemein verständlichen Leistungsdaten. Ganz gleich, ob Sie ein Produkt in Betracht ziehen, das neu auf dem Markt ist, eine Marke, die Sie noch nicht verwendet haben, oder ob Sie die Referenzen Ihrer bevorzugten Wahl überprüfen möchten, Sie können zertifizierte Daten nutzen, um Produkte zu vergleichen und fundierte Entscheidungen zu treffen.

Suchen Sie HLK- und Kühlprodukte nach Produktfamilie, Typ, Marke, Modellname oder Zertifikatsnummer. Wenn ein Produkt nicht dabei ist, ist es nicht zertifiziert.

Durchsuchen Sie jetzt das Verzeichnis der zertifizierten Produkte