Caso práctico: Rendimiento sobrestimado de los refrigeradores de gas de CO 2

Los refrigeradores de gas de CO2 son cada vez más populares y por una buena razón. Con la eliminación progresiva de los refrigerantes HFC en el mercado de los intercambiadores de calor debido a su elevado potencial de calentamiento global (GWP), el refrigerante R-744 (CO2 ) se está convirtiendo en una alternativa seria para eliminar el efecto invernadero causado por los carbonos halogenados de los refrigerantes HFC. Además, el R-744 es un refrigerante no tóxico, no inflamable y natural.

Sin embargo, en la carrera por adoptar la tecnología ecológica, debemos recordar lo importante que es que los especificadores y diseñadores de sistemas tengan acceso a datos fiables sobre las capacidades reales de los sistemas, para que éstos se diseñen e instalen con éxito y funcionen según lo especificado. De lo contrario, la reputación de la tecnología (y de quienes la especifican, diseñan e instalan) puede verse injustamente dañada, cuando sistemas supuestamente sostenibles no funcionan como se esperaba.

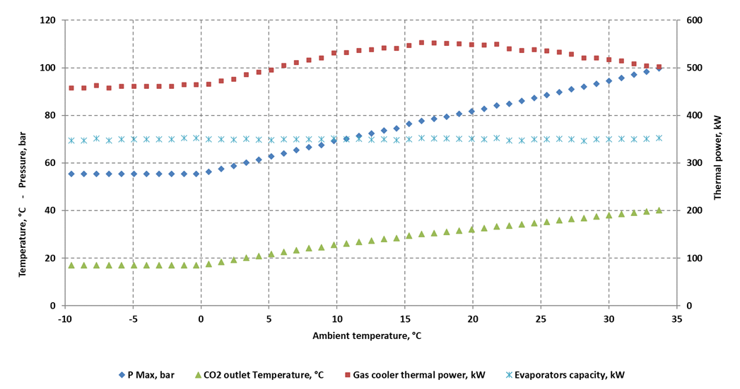

Las desviaciones entre el rendimiento pretendido y el real causan grandes problemas. Por ello, se investigó el impacto de una sobreestimación del rendimiento del refrigerador de gas de CO2 en la eficiencia de la planta de refrigeración, concretamente en el consumo anual de energía del sistema y su coste asociado. Se realizaron simulaciones para estimar la eficiencia del ciclo termodinámico, acoplando algunas reglas teóricas y empíricas a la capacidad térmica nominal del refrigerador de gas CO2 . La comparación se realizó entre un refrigerador de gas de CO2 certificado (estudio de caso 1) y un refrigerador de gas de CO2 no certificado (estudio de caso 2). Los principales supuestos para las simulaciones fueron:

- Dos niveles de temperatura:

- Temperatura media (MT): Tevap, MT = -8 °C; Qevap, MT = 250 kW

- Temperatura baja (LT): Tevap, LT = -30 °C; Qevap, LT = 100 kW

- Temperatura ambiente de diseño: 35°C

- Presión máxima de funcionamiento: 95 bar

- Capacidad del enfriador de gas de diseño (SC20) = 490 kW

- Coste específico de la electricidad: 0,25 euros/kWh.

Caso práctico 1: Refrigerador de gas certificado para CO 2

La simulación se realizó en una unidad certificada con una capacidad de diseño acorde con el rendimiento real del refrigerador de gas de CO2 . Se obtuvieron los siguientes resultados:

| Caso práctico 1: Simulación económica considerando un coste energético de 0,25 euros/kWh | |

| Consumo de la planta | 1.456 MWh/año |

| Coste eléctrico de los ventiladores del refrigerador de gas | 8.134 euros/año |

| Coste de la electricidad del compresor | 355.746 euros/año |

| Coste total | 363.880 euros/año |

Caso práctico 2: Refrigerador de gas de CO2 sin certificar

La segunda simulación corresponde a un refrigerador por gas CO2 no certificado, con una capacidad de diseño superior a la real. En este caso, el fabricante no certificado aplicó un coeficiente de sobredimensionamiento del 25%, lo que dio lugar a una capacidad térmica real inferior a la declarada.

En este caso, el compresor tuvo que compensar la falta de capacidad del enfriador de gas, para mantener el efecto útil en los evaporadores según lo previsto. Además, la presión máxima alcanzada por el sistema en las condiciones de diseño es superior a 99 bar, más de 4 bar por encima de la presión máxima de diseño.

| Caso práctico 2: Simulación económica considerando un coste energético de 0,25 euros/kWh | |

| Consumo de la planta | 1.518 MWh/año |

| Coste de la electricidad de los ventiladores a gas | 8.633 euros/año |

| Coste de la electricidad del compresor | 370.824 euros/año |

| Coste total | 379.457 euros/año |

Aunque la diferencia entre las 2 simulaciones pueda parecer insignificante, el efecto sobre el consumo anual y, por tanto, sobre el coste, no es en absoluto despreciable:

| Resumen del aumento del consumo y los costes debido al uso de refrigeradores de gas de CO2 no certificados | ||

| Consumo eléctrico de la central | +4.2% | 62 MWh/año |

| Coste de la electricidad de los ventiladores a gas | +6.1% | 499 euros/año |

| Coste de la electricidad del compresor | +4.2% | 15.078 euros/año |

| Coste total | +4.3% | 15.577 euros/año |

El aumento anual de los costes de un enfriador de gas con una capacidad un 25% inferior a la prevista es, por tanto, de unos 15.600 euros, lo que se traduce en 156.000 euros a lo largo de una vida útil de 10 años. Cuanto mayor sea la diferencia entre la capacidad declarada y la real del enfriador de gas, mayor será el impacto en el consumo energético de la planta. Cuando se trata de costes y sostenibilidad a largo plazo, las ventajas de elegir productos con la certificación Eurovent son evidentes.

Para encontrar refrigeradores de gas certificados, visite www.eurovent-certification.com

Si desea más información sobre el programa ECP Heat Exchangers, póngase en contacto con Japhet HABIMANA en j.habimana@eurovent-certification.com.